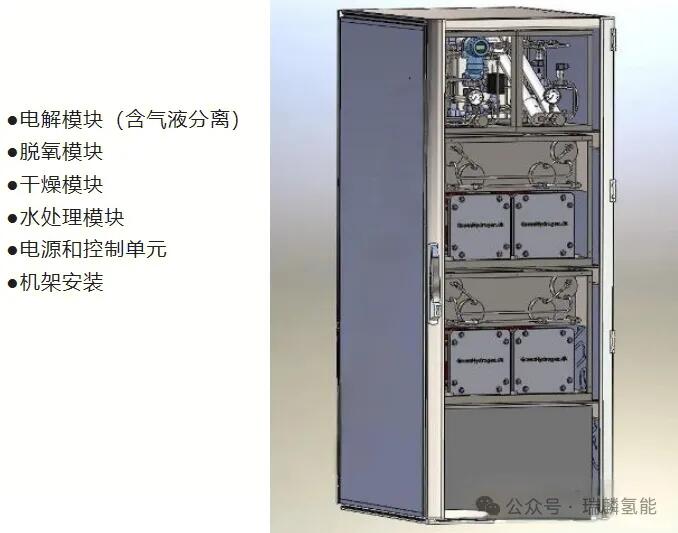

可擴展機架式小型電解系統模塊化技術方案

在電解槽技術創新領域,模塊化設計已成為重要發展方向。本文提出一種基于標準化組件的機架式電解系統解決方案,通過六大核心模塊的協同運作,實現靈活配置、快速維護和高安全性。

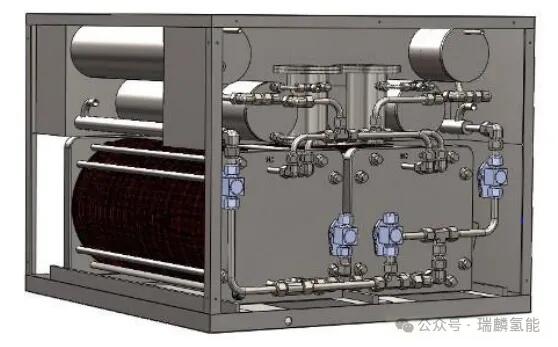

一、電解反應模塊

核心組件

多單元電堆系統:由若干單電池組成,采用底部通道持續注入KOH堿液的供液方式

雙相分離容器:集成氫/氧分離與堿液循環功能,配備壓力平衡閥確保氣路安全

智能控制系統:通過動態平衡閥實時監控氫氧壓力差,壓力異常時自動切斷氣路

運行特征

電解過程產生的氣液混合物通過離心泵導入分離容器,利用氣泡密度差實現自然循環。去離子水持續補充至洗滌艙,有效去除氣體殘留電解質,氮氣吹掃系統保障啟停及維保安全。

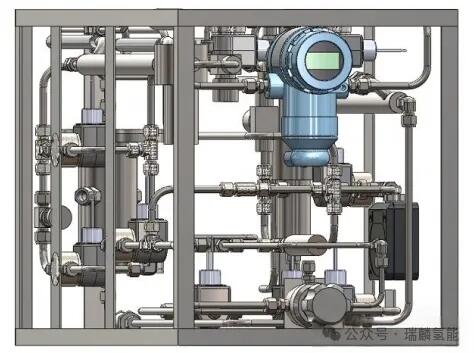

二、脫氧處理模塊

采用三級凈化工藝:

預冷系統:通過熱交換器將濕氫溫度降至40℃以下,冷凝排水

催化燃燒器:以鉑基催化劑在150-200℃實現微量氧的催化脫除

安全監控:配備在線氣體分析儀,實時檢測氧含量(控制值<10ppm)

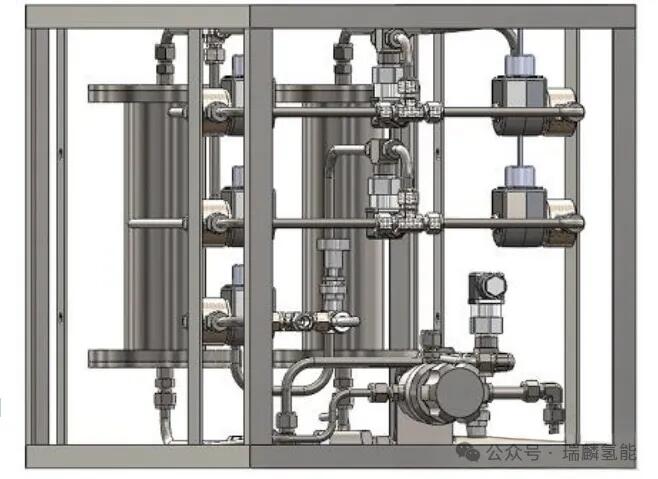

三、氣體干燥模塊

雙塔吸附系統

運行塔:采用4A型沸石分子篩,可將氫氣露點降至-70℃

再生塔:利用干燥氫氣反吹再生,解析壓力0.2-0.5MPa

節能設計

通過壓力能回收裝置將再生廢氣回輸至前端,系統損耗率控制在3%以內。該模塊可根據應用場景選配,適應不同干燥度需求。

四、水處理系統

包含三級凈化單元:

預處理單元:50μm級多介質過濾器

核心凈化:雙級反滲透+EDI電去離子裝置(產水電導率≤0.11μS/cm)

高壓供給:磁力驅動增壓泵(工作壓力3.5MPa)配合304L不銹鋼緩沖罐

五、智能控制模塊

采用分層控制系統架構:

執行層:標準PLC(西門子S7-1200系列)

驅動層:高頻整流電源(效率≥96%)

監控層:SCADA系統集成OPC UA協議,支持遠程運維

六、機架集成方案

結構特征

·符合19英寸標準機柜規格(42U高度)

·頂部配置防爆型軸流風機(風量≥500m3/h)

·模塊間采用DIN標準快接接口

安全設計

設置三級防護體系:機架正壓保護(50-100Pa)、氫氣濃度監測(<1%LEL)、應急氮氣吹掃系統(響應時間<3s)

本方案通過模塊化設計實現電解系統快速部署和維護,單個模塊更換可在2小時內完成。系統支持從5Nm3/h到50Nm3/h的彈性擴展,特別適用于分布式制氫場景。各模塊已完成2000小時連續運行測試,系統整體效率達到74.3%(基于HHV)。