一、解耦電解技術(shù)概述

傳統(tǒng)電解槽在單一反應(yīng)裝置中同步進行析氫(HER)和析氧(OER)反應(yīng),僅依靠隔膜實現(xiàn)物理分離,這種設(shè)計存在顯著局限性:

氣體純度限制:電子工業(yè)所需超高純度氣體(>99.999%)難以直接制取

運行穩(wěn)定性問題:低負荷及頻繁變載工況加速隔膜老化,增加氣體滲透風險

高壓運行挑戰(zhàn):維持跨膜壓差需使用厚膜,導致電阻升高效率下降

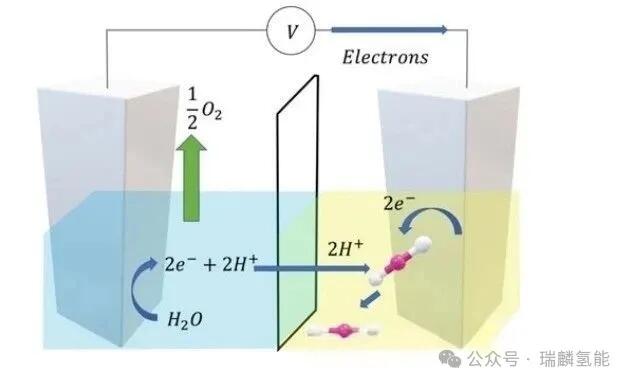

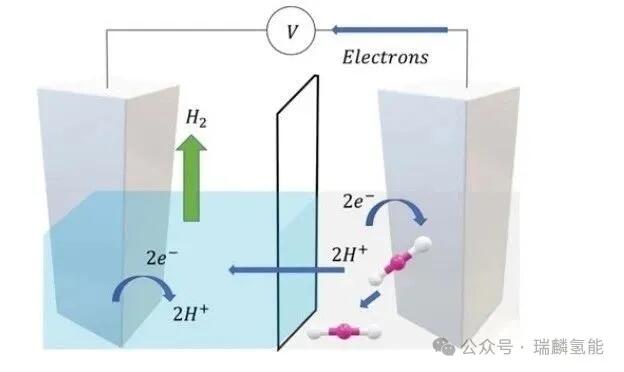

受光合作用啟發(fā)(光反應(yīng)產(chǎn)氧、暗反應(yīng)利用質(zhì)子梯度),新型解耦電解系統(tǒng)通過引入氧化還原介質(zhì)實現(xiàn)氫氧反應(yīng)分離(圖1)。該介質(zhì)可截獲水氧化產(chǎn)生的電子,自身還原時通過質(zhì)子平衡電荷。析氫反應(yīng)可在獨立裝置中進行(圖2),從根本上解決傳統(tǒng)系統(tǒng)的純度、效率和安全性問題。

圖1:介導產(chǎn)氧

圖2:介導產(chǎn)氫

二、解耦反應(yīng)機理

在解耦體系中,HER與氧化態(tài)介質(zhì)(M?)的氧化耦合,OER則與還原態(tài)介質(zhì)(M)的還原關(guān)聯(lián)。整體反應(yīng)仍等效于水分解(2H?O→2H?+O?),介質(zhì)以氧化還原液流電池或固態(tài)電池模式循環(huán)。系統(tǒng)輸入僅需水和電能,輸出為獨立收集的H?和O?。

介質(zhì)特性直接影響系統(tǒng)性能:

可選用液態(tài)(如[Fe(CN)?]3?/??)或固態(tài)(NiOOH/Ni(OH)?)形式

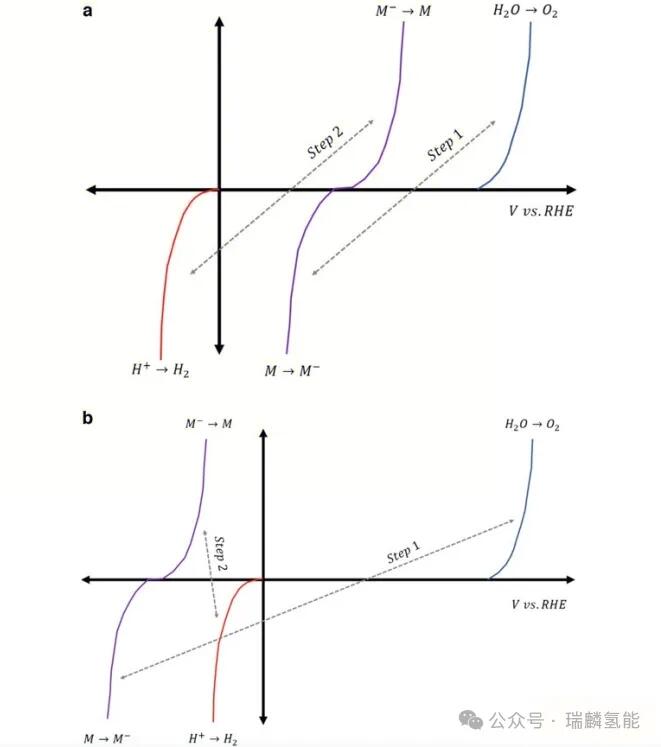

標準電位E?(M?/?)位置決定運行模式:

a) 當E?介于H+/H?和O?/H?O之間時,總電壓需求分解為兩個非自發(fā)步驟

b) 超出該范圍時,首步需較高電壓但次步可自發(fā)進行(圖3)

圖3:解耦水分解系統(tǒng)的設(shè)想電流-電壓行為。(a) E0(M0/-)介于E0(H+ /H2)和E0(O2/H2O)之間,將水分解所需的熱力學電壓分為兩個非自發(fā)步驟。(b) E0(M0/-)不在E0(H+ /H2)到E0(O2/H2O)的范圍內(nèi)。

三、系統(tǒng)架構(gòu)分類

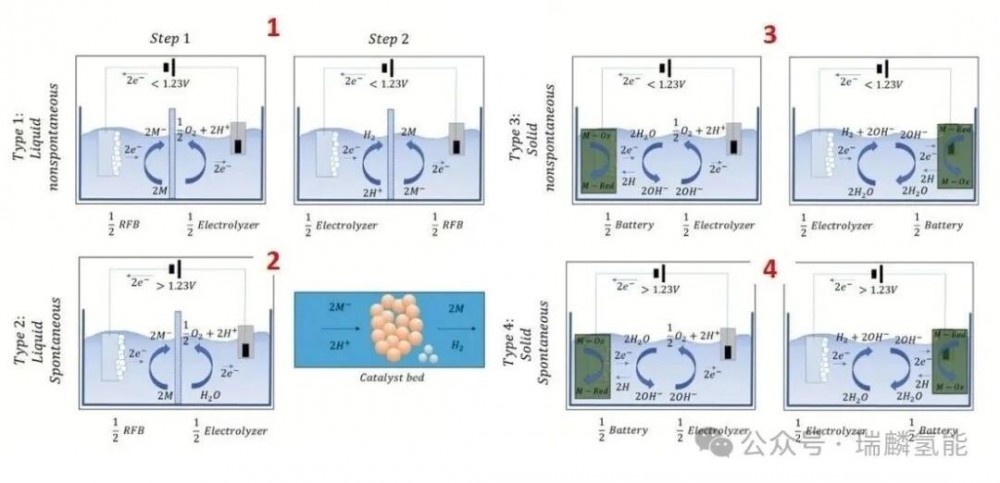

基于介質(zhì)形態(tài)和能量需求,解耦系統(tǒng)可分為四大類型(圖4):

液態(tài)介質(zhì)雙非自發(fā)系統(tǒng):采用液流電池式設(shè)計,需分離介質(zhì)與產(chǎn)物

液態(tài)介質(zhì)自發(fā)系統(tǒng):搭配催化床實現(xiàn)無外源析氫

固態(tài)介質(zhì)雙非自發(fā)系統(tǒng):可切換電極配置的集成化設(shè)計

固態(tài)介質(zhì)自發(fā)系統(tǒng):模塊化組件組合實現(xiàn)高效運行

圖4:四種解耦水分解體系

四、技術(shù)優(yōu)勢與挑戰(zhàn)

核心優(yōu)勢:

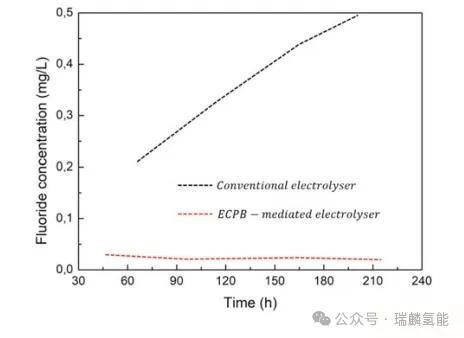

突破傳統(tǒng)電解限制:實現(xiàn)無膜高壓制氫,氣體交叉風險降低95%(圖5)

材料革新:替代貴金屬催化劑(如使用富鐵催化劑達鉑基材料90%活性)

運行靈活性:適配波動性可再生能源,啟停響應(yīng)時間縮短40%

系統(tǒng)安全性:爆炸風險較傳統(tǒng)電解降低2個數(shù)量級

圖5:傳統(tǒng)電解槽和sta介導電解槽溶液中氟化物濃度隨時間變化的比較。氟化物是Nafion分解的產(chǎn)物

現(xiàn)存挑戰(zhàn):

系統(tǒng)復(fù)雜度增加:需集成儲能介質(zhì)循環(huán)裝置(成本占比約25%)

介質(zhì)穩(wěn)定性問題:典型循環(huán)壽命<10,000次(較鋰電低1個量級)

能量密度限制:當前系統(tǒng)儲能密度約50Wh/kg(僅為鋰離子電池1/3)

五、應(yīng)用前景

該技術(shù)在多個領(lǐng)域展現(xiàn)潛力:

分布式制氫:模塊化設(shè)計適配離網(wǎng)場景

光電催化集成:提升PEC系統(tǒng)穩(wěn)定性(衰減率降低60%)

化工合成:拓展至CO?還原等增值反應(yīng)(法拉第效率達85%)

儲能耦合:實現(xiàn)"電-氫-電"雙向轉(zhuǎn)換(綜合效率72%)

當前技術(shù)成熟度處于TRL4級,預(yù)計2030年有望實現(xiàn)商業(yè)化應(yīng)用。未來突破方向包括開發(fā)高穩(wěn)定性介質(zhì)材料(目標循環(huán)>50,000次)、優(yōu)化系統(tǒng)集成度(體積能量密度提升300%)、以及創(chuàng)新電極結(jié)構(gòu)設(shè)計(過電位降低至50mV以下)。隨著材料科學和系統(tǒng)工程的雙重進步,解耦電解技術(shù)或?qū)⒊蔀橄乱淮G氫制備的核心方案。