微信掃描二維碼,即可將本頁分享到“朋友圈”中。

2024-10-26 來源:中國電機工程學(xué)報 瀏覽數(shù):420

摘要:為提高聯(lián)供系統(tǒng)的一次能源利用率和降低CO2排放,大力發(fā)展清潔高效能源轉(zhuǎn)換技術(shù),該文提出一種基于生物質(zhì)氣化耦合固態(tài)燃料

摘要:為提高聯(lián)供系統(tǒng)的一次能源利用率和降低CO2排放,大力發(fā)展清潔高效能源轉(zhuǎn)換技術(shù),該文提出一種基于生物質(zhì)氣化耦合固態(tài)燃料電池的冷熱電聯(lián)供系統(tǒng)。建立熱力學(xué)模型,給出設(shè)計工況下系統(tǒng)的運行及結(jié)構(gòu)參數(shù),選取系統(tǒng)關(guān)鍵運行參數(shù)對系統(tǒng)的熱力學(xué)性能、經(jīng)濟及環(huán)境性能進行分析和評價。結(jié)果表明,在設(shè)計工況下,系統(tǒng)發(fā)電效率和?效率分別為55.53%、51.84%;CO2排放率和一次能源節(jié)約率分別達到0.4944kg/(kW·h)和42.7%;在研究的參數(shù)范圍內(nèi),提高生物質(zhì)流量會增加系統(tǒng)輸出但同時降低了系統(tǒng)性能;降低空氣當量比和增加蒸汽生物質(zhì)比系統(tǒng)經(jīng)濟和環(huán)境效益會變好;水碳比的變化對燃料電池輸出電壓有負面影響但對聯(lián)供系統(tǒng)影響不大,燃料利用率的增加對系統(tǒng)綜合性能有積極影響,聯(lián)供系統(tǒng)性能受氣化參數(shù)和燃料電池運行參數(shù)影響明顯。

0 引言

近年來,人類對能源的需求呈現(xiàn)不斷增長趨勢。能源利用效率低下和能源需求不斷增加造成了大量一次能源浪費。為此尋求高效、經(jīng)濟、環(huán)保的能源利用形式迫在眉睫。冷熱電聯(lián)供(combined cooling,heating,and power,CCHP)系統(tǒng)可以滿足各種能源需求和能量梯級利用等特點而備受關(guān)注[1]。CCHP系統(tǒng)常用的原動機有燃氣輪機和內(nèi)燃機[2],由于燃燒反應(yīng)消耗大量一次能源,發(fā)電效率有限,產(chǎn)生的氮氧化物對環(huán)境造成了污染。然而,固體氧化物燃料電池(solid oxide fuel cell,SOFC)在新型高效發(fā)電技術(shù)中脫穎而出,因為其不受卡諾循環(huán)的限制[3],具有燃料適用性廣、能量轉(zhuǎn)換效率高、催化劑廉價、污染排放低、無噪音等優(yōu)點。

SOFC與冷熱電聯(lián)供系統(tǒng)集成的研究應(yīng)用越來越廣泛,并且通常在系統(tǒng)集成時SOFC高溫余熱被回收設(shè)備利用產(chǎn)能,如引入燃氣輪機(gas turbine,GT)、卡琳娜循環(huán)、超臨界CO2循環(huán)、有機朗肯循環(huán)、雙效吸收式制冷循環(huán)、碳捕集裝置等[4-5];提升了能量轉(zhuǎn)換效率和降低碳排放。于澤庭等[6]提出了CO2近零排放的SOFC-CCHP系統(tǒng)并用有機朗肯循環(huán)和吸收式制冷系統(tǒng)回收SOFC陰極排氣余熱,系統(tǒng)的凈發(fā)電效率達到51.59%,系統(tǒng)在保證效率的同時也實現(xiàn)了碳捕集;為了進一步提高聯(lián)供系統(tǒng)的發(fā)電效率,趙洪濱等[7]以焦爐煤氣為燃料,對SOFC-CCHP系統(tǒng)進行了模擬,得出系統(tǒng)在對用戶進行制冷和供熱的同時,還能使系統(tǒng)總發(fā)電效率在60%~70%之間,并且Meng等[8]提出一種基于SOFC/GT和超臨界CO2循環(huán)的聯(lián)合發(fā)電系統(tǒng),在設(shè)計條件下SOFC、超臨界CO2循環(huán)和系統(tǒng)發(fā)電效率分別為49.21%、29.14%和69.26%;為了更大程度提升聯(lián)供系統(tǒng)的能源轉(zhuǎn)換效率,王世學(xué)等[9]提出一種SOFC-CCHP系統(tǒng)以溫差發(fā)電器為中間循環(huán)回收尾氣余熱,實現(xiàn)高效水循環(huán),使得供熱模式下一次能源利用率可高達94%,制冷工況下的一次能源利用率達到65.1%。

上述結(jié)果表明,SOFC-CCHP系統(tǒng)顯示出高效節(jié)能并擁有多種余熱利用形式來滿足用戶需求。盡管固態(tài)燃料電池耦合冷熱電聯(lián)供系統(tǒng)的研究已有較多研究,但燃料通常是一次能源,例如煤、天然氣,這會加劇能源消耗并容易使系統(tǒng)積碳[10],而以生物質(zhì)等可再生能源為燃料與SOFC-CCHP系統(tǒng)耦合被認為是緩解能源壓力的有效方法,生物質(zhì)氣化合成氣作為下游燃料電池的進氣燃料具有顯著優(yōu)勢[11];如氣化溫度與SOFC運行溫度相匹配,不易積碳,環(huán)境友好。到目前為止,基于生物質(zhì)氣化的SOFC-CCHP系統(tǒng)集成研究較少,并且適應(yīng)生物質(zhì)發(fā)電系統(tǒng)的綜合性能(能量、?、經(jīng)濟、環(huán)境)分析及關(guān)鍵參數(shù)的研究信息仍不多見。

綜上所述,本文構(gòu)建基于生物質(zhì)氣化耦合固態(tài)燃料電池的冷熱電聯(lián)供系統(tǒng),其中燃氣輪機、有機朗肯循環(huán)、雙效吸收式制冷循環(huán)和供暖設(shè)備依次回收SOFC高溫?zé)煔猓瓜到y(tǒng)輸出更多的電量并提高系統(tǒng)的電效率和?效率,滿足用戶的冷熱電需求的同時實現(xiàn)可調(diào)節(jié)的熱電輸出比,增強系統(tǒng)的靈活性;對系統(tǒng)的熱力學(xué)性能、經(jīng)濟及環(huán)境性能進行分析和評價。結(jié)果可為生物質(zhì)能與冷熱電聯(lián)供系統(tǒng)的集成提供一種集成方式,為將來系統(tǒng)運行優(yōu)化提供一定指導(dǎo)。

1 系統(tǒng)流程

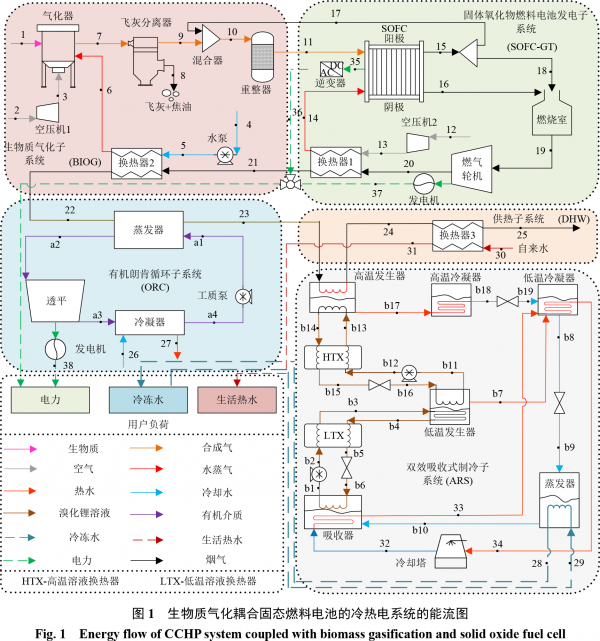

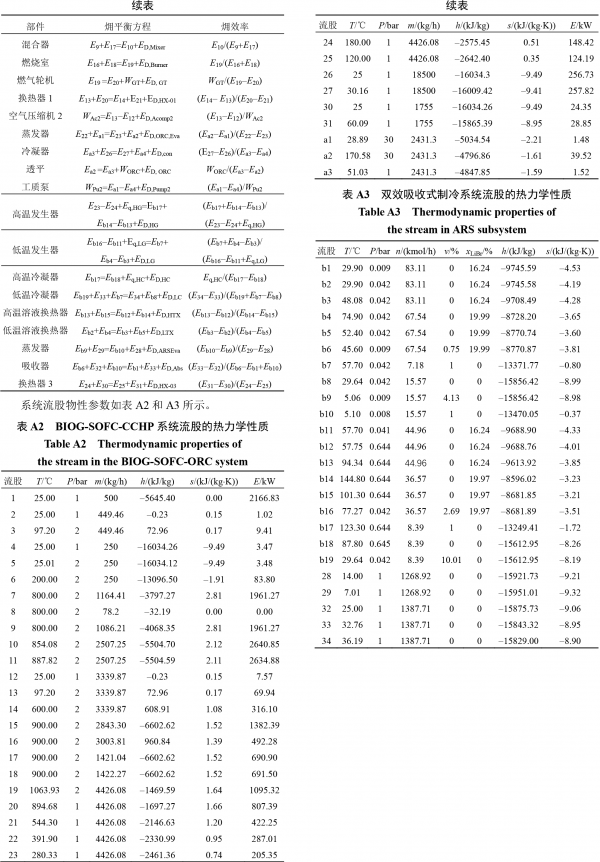

本文提出的冷熱電聯(lián)供系統(tǒng)主要包括頂部過程中的生物質(zhì)氣化器(biomass gasification,BIOG)和固體氧化物燃料電池–燃氣輪機(SOFC-GT)。余熱回收子系統(tǒng)主要由有機朗肯循環(huán)(organic Rankine cycle,ORC)、雙效溴化鋰吸收制冷子系統(tǒng)(absorption refrigeration system,ARS)、供熱子系統(tǒng)(domestic hot water,DHW)。具體工作流程如圖1所示:空氣壓縮機1和水泵分別壓縮空氣(2)和水(4)等氣化劑,然后空氣通過換熱器2預(yù)熱后進入氣化器。生物質(zhì)(1)、蒸汽和空氣進入氣化爐,通過氣化反應(yīng)過程產(chǎn)生氣化氣體(7)。氣化氣在分離器中被凈化,雜質(zhì)和飛灰(8)被分離出來,其余的合成氣(9)和陽極回流煙氣(17)混合后(10)進入重整器進行甲烷重整反應(yīng)(methane steam reforming,MSR)和水煤氣變換反應(yīng)(water-gas shift reaction,WGSR)來增加氫氣含量,這里陽極回流的目的是提高陽極進口溫度,增加水分含量,防止積碳。空氣(12)經(jīng)過空壓機2加壓隨后通過換熱器1預(yù)熱進入SOFC陰極(14),重整提質(zhì)后的合成氣作為陽極燃氣(11)進入SOFC陽極。混合氣體在SOFC中發(fā)生電化學(xué)反應(yīng),為系統(tǒng)產(chǎn)生大量直流電(35),直流電通過逆變器轉(zhuǎn)換為交流電(36)。陽極部分煙氣(18)和陰極煙氣(16)進入燃燒室以充分燃燒未被SOFC充分利用的燃氣。燃燒室的廢熱(19)驅(qū)動GT進行額外發(fā)電(37)。GT的煙氣余熱(20)依次通過換熱器1和換熱器2預(yù)熱陰極空氣和氣化劑-水。ORC發(fā)電系統(tǒng)通過蒸發(fā)器吸收煙氣熱量(22),使有機介質(zhì)達到發(fā)電設(shè)備指定的發(fā)電溫度進行發(fā)電(38)。ARS制冷系統(tǒng)由高壓發(fā)生器驅(qū)動來吸收ORC排出的煙氣余熱(23),并在蒸發(fā)器中為用戶提供冷凍水(28/29);因為在冷凝器和吸收器放出熱量,因此通過冷卻塔中的冷卻水(32/33)吸收多余熱量,防止制冷系統(tǒng)過熱。DHW供熱系統(tǒng)通過換熱器3吸收煙氣低溫余熱(24)加熱自來水(30)為用戶產(chǎn)生生活熱水(31)。

2 數(shù)學(xué)建模

2.1 模型假設(shè)

為了方便計算與模擬,做出以下假設(shè)[12-13]:1)空氣的成分由79%N2和21%O2組成;2)熱力學(xué)平衡條件下所有氣體都是穩(wěn)態(tài)下進行系統(tǒng)模擬的理想氣體;3)不考慮部件對環(huán)境的熱量損失及管路的壓力損失;4)氣化反應(yīng)不考慮焦油的生成;5)SOFC未利用的燃氣在燃燒室充分氧化利用;6)燃料電池為平板式,并且是內(nèi)部溫度和壓力均勻的零維模型;7)不考慮CO的電化學(xué)反應(yīng),CO通過置換反應(yīng)生成H2參加電化學(xué)反應(yīng);8)ORC工質(zhì)為R123。

2.2 生物質(zhì)氣化器

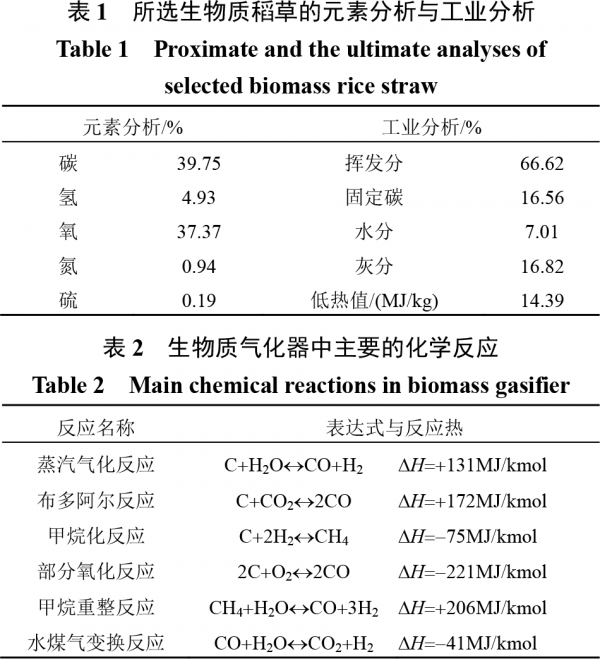

采用稻草為生物質(zhì)燃料,其元素分析和工業(yè)分析如表1所示。使用Aspen Plus軟件對氣化流程進行模擬,建立的下吸式氣化爐模型包括4個物理過程:預(yù)干燥、熱解、氣化和合成氣凈化。氣化是預(yù)測合成氣成分的關(guān)鍵過程,它涉及各種復(fù)雜的化學(xué)反應(yīng)過程,如表2所示。

2.3 燃料電池–燃氣輪機發(fā)電系統(tǒng)

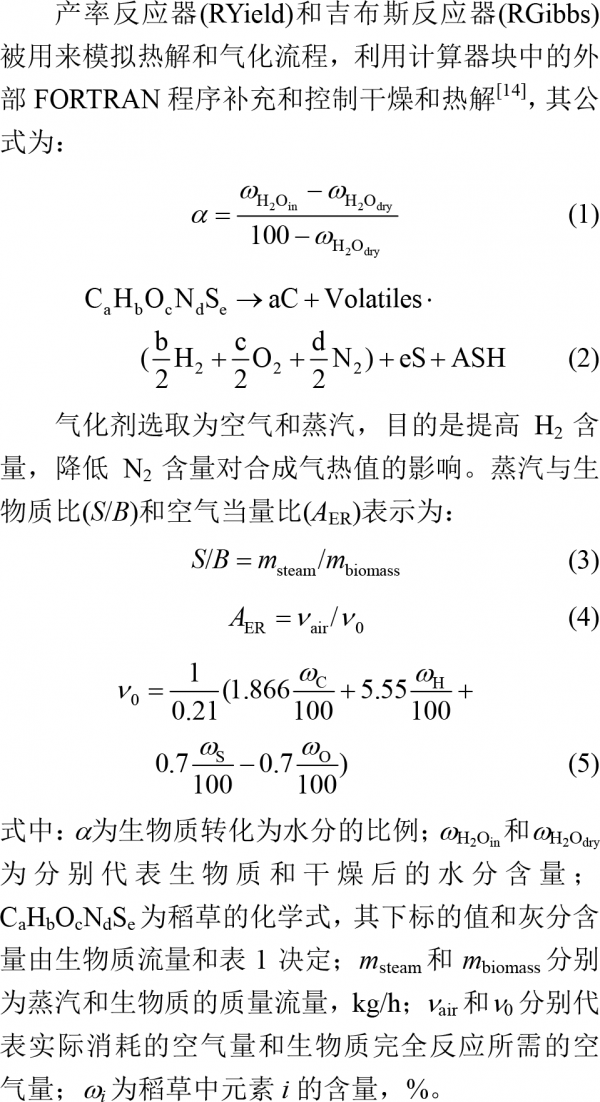

合成氣在重整器中進行預(yù)重整,用吉布斯反應(yīng)器模擬,僅依靠回流尾氣和氣化器高溫出口合成氣提供熱量,主要發(fā)生MRS和WGR反應(yīng);水碳比是SOFC發(fā)電系統(tǒng)重要的參數(shù),定義為陽極回流的煙氣中水蒸汽與合成氣燃料中碳原子的摩爾流量之比。陽極支撐型平板式SOFC是現(xiàn)在主流的SOFC形式,并且已取得商業(yè)化進展,因此本文采用文獻[15]建立的電化學(xué)模型,SOFC陽極用Aspen Plus中的吉布斯反應(yīng)器模擬,絕熱運行;陰極用分離器模塊模擬,代表透過電解質(zhì)發(fā)生電化學(xué)反應(yīng)的O2的分離過程,電化學(xué)反應(yīng)表示為

2.4 余熱回收系統(tǒng)

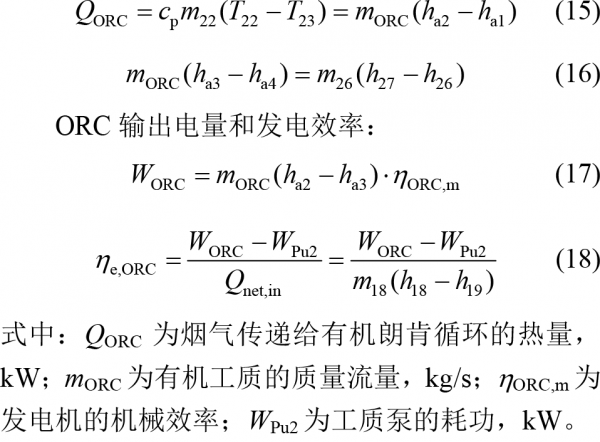

2.4.1 有機朗肯循環(huán)發(fā)電

有機朗肯循環(huán)發(fā)電系統(tǒng)選取R123為有機工質(zhì),R123作為高溫工質(zhì)其臨界溫度為183.68℃,有機工質(zhì)在系統(tǒng)運行時不易出現(xiàn)熱解問題;同時SOFC-GT出口高溫余熱溫匹配較高,發(fā)電性能較好。蒸發(fā)器和冷凝器的能量守恒方程為:

2.4.2 雙效吸收式制冷

雙效吸收式制冷機組的性能系數(shù)(coefficient of performance,COP)一般高于單效機組,并且其驅(qū)動熱源溫度較高,與ORC排煙溫度相匹配。選取溴化鋰溶液作為工作介質(zhì),其質(zhì)量、溶質(zhì)和能量守恒方程分別表示為:

2.4.3供暖系統(tǒng)

供暖系統(tǒng)由換熱器組成,其原理是利用低溫余熱為用戶提供生活熱水,方程表示為

2.5 模型驗證

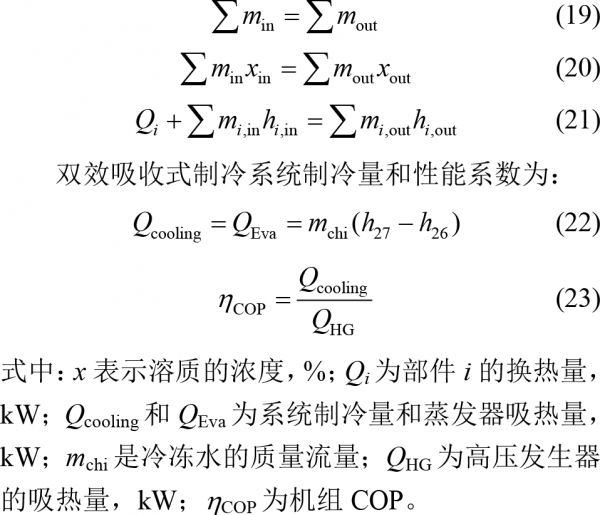

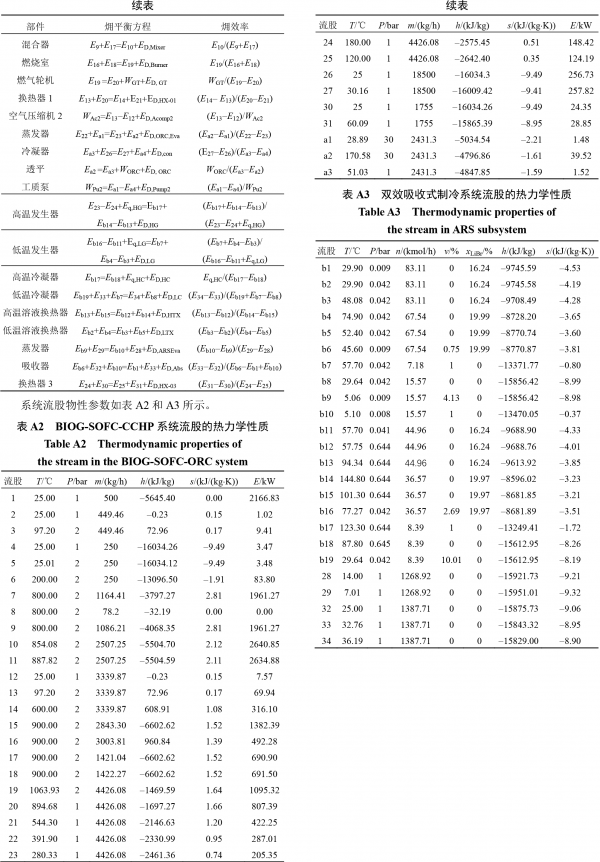

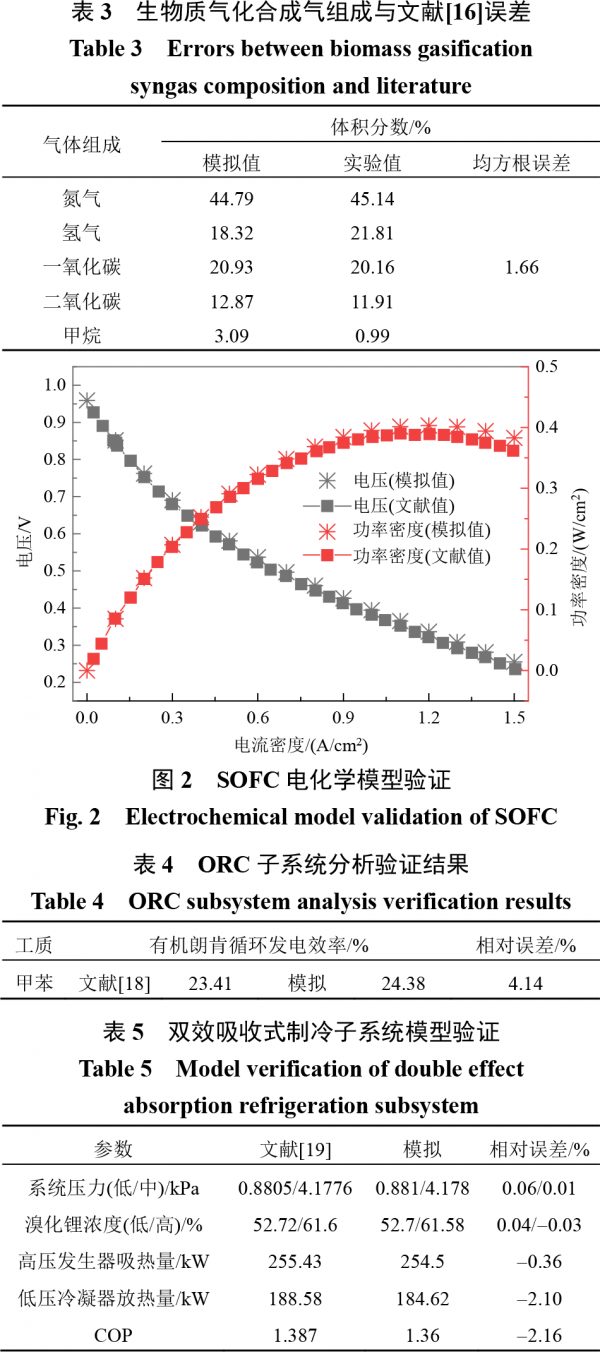

本文數(shù)學(xué)模型均采用AspenPlus軟件進行建立,生物質(zhì)氣化器和燃料電池為系統(tǒng)核心部件,因此對其模型的準確性研究至關(guān)重要。根據(jù)驗證文獻中的條件,對運行參數(shù)進行調(diào)整,其驗證結(jié)果如下:1)生物質(zhì)氣化器模型與文獻[17]的實驗數(shù)據(jù)進行了對比驗證。如表3所示,其預(yù)測的合成氣組成成分的均方根誤差為1.66,模擬與實驗的偏移程度較小,在可接受的范圍內(nèi);2)燃料電池的電化學(xué)模型與文獻[16]進行對比驗證,其伏安特性曲線與功率密度曲線的驗證如圖2所示。可以看出,模擬值和文獻值吻合度較高,可以用于系統(tǒng)的發(fā)電性能分析;3)表4和5給出了ORC和ARS系統(tǒng)的模型驗證結(jié)果,可以發(fā)現(xiàn)與文獻相比,ORC的發(fā)電效率和ARS的性能參數(shù)的相對誤差均在5%以內(nèi)。

3 評價指標

3.1 熱力學(xué)分析評價指標

在進行熱力學(xué)評價之前,需要對系統(tǒng)進行?平衡分析,在能量轉(zhuǎn)換過程每個部件都會有?損失,其?平衡關(guān)系、?效率和?損率可表示為:

3.2 經(jīng)濟環(huán)境分析評價指標

聯(lián)供系統(tǒng)的總成本率主要由燃料成本率、碳排放成本率和系統(tǒng)投資成本率組成:

4、結(jié)果與討論

4.1 設(shè)計工況性能分析

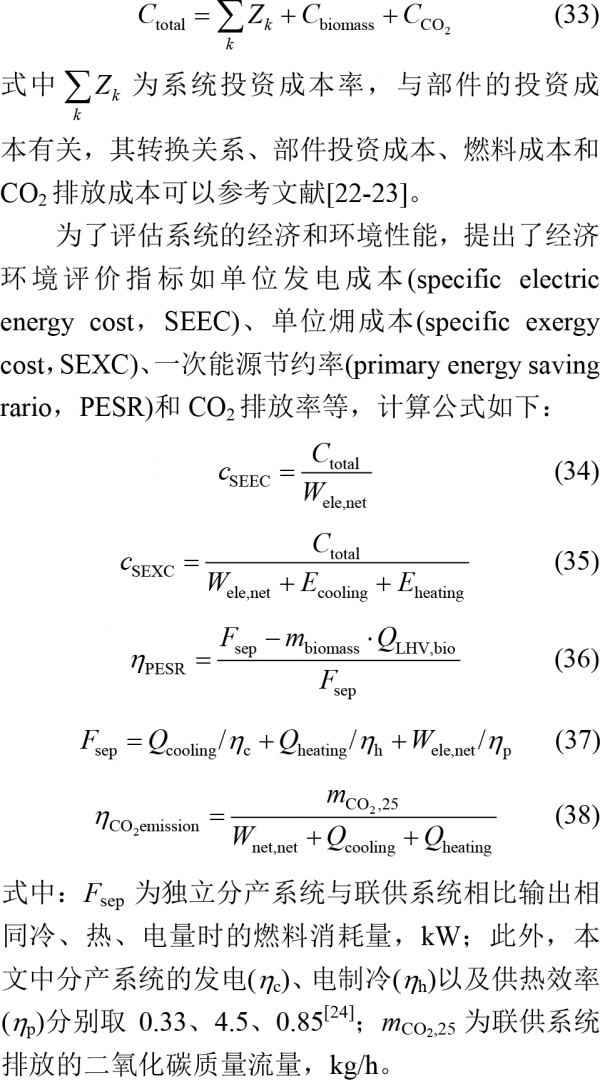

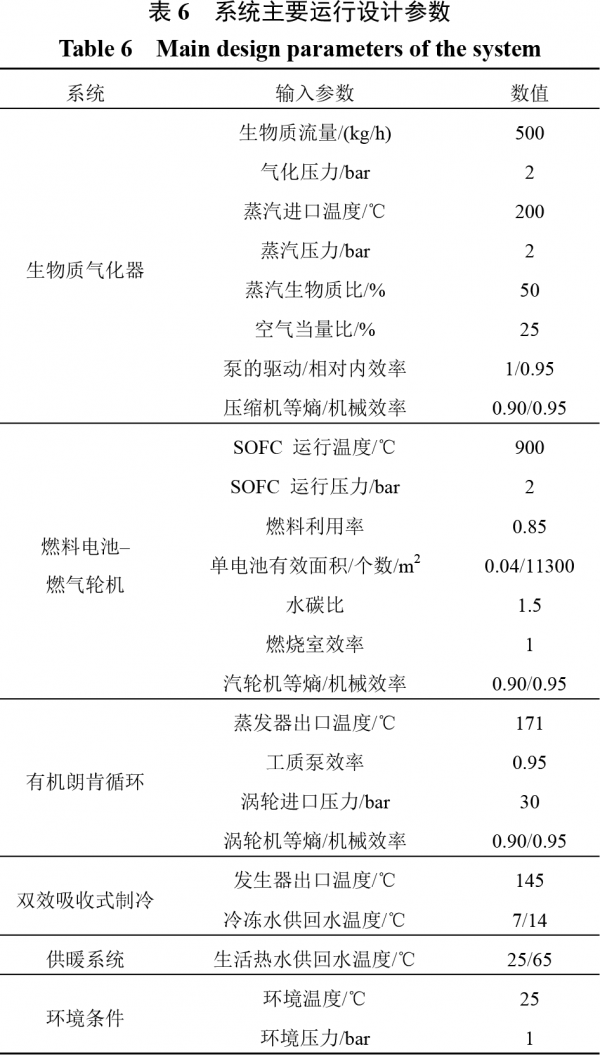

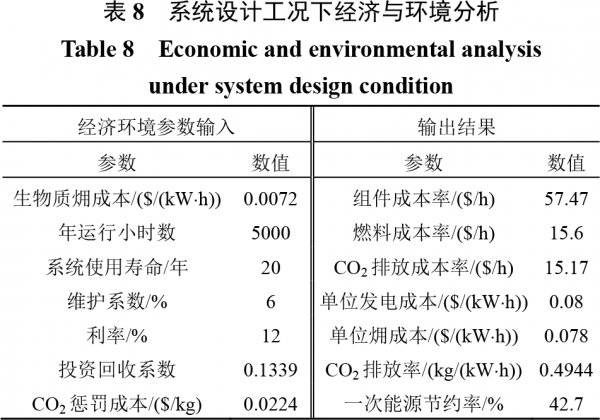

表6為系統(tǒng)部件的主要設(shè)計運行參數(shù),其中計算電化學(xué)輸出電壓的SOFC結(jié)構(gòu)參數(shù)可參考文獻[16];表7為設(shè)計工況下熱力性能關(guān)鍵性能指標計算結(jié)果,可以得到聯(lián)供系統(tǒng)在設(shè)計工況下能滿足用戶的電、冷和熱負荷分別是1109.78、186、74.1kW,系統(tǒng)發(fā)電效率、一次能源利用率、?效率分別為55.53%、68.54%、51.84%。采用ORC作為余熱回收的發(fā)電裝置,聯(lián)供系統(tǒng)與SOFC-GT發(fā)電系統(tǒng)相比,其發(fā)電效率增加了1.6%;與生物質(zhì)氣化燃料電池一體化發(fā)電系統(tǒng)相比,其一次能源利用率增加了14.65%。表8為系統(tǒng)在設(shè)計工況下的經(jīng)濟與環(huán)境參數(shù)和分析結(jié)果,可以看出系統(tǒng)總成本率為88.24$/h,其中組件成本占比65.13%;系統(tǒng)單位發(fā)電成本、CO2排放率和一次能源節(jié)約率分別為0.08$/(kW·h)、0.4944kg/(kW·h)和42.7%,可見系統(tǒng)的經(jīng)濟環(huán)境性能較好。

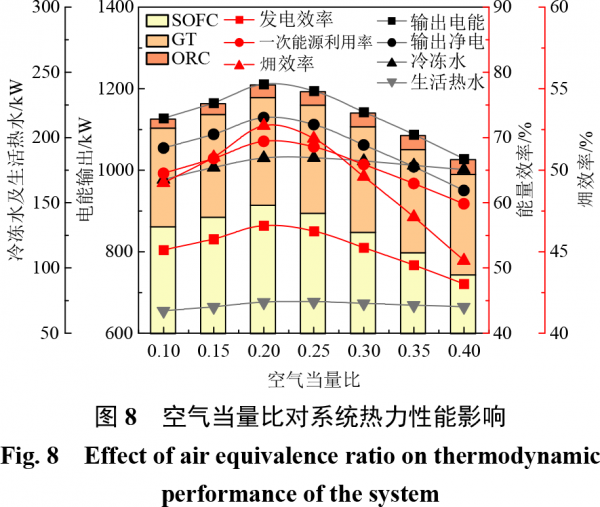

為了對系統(tǒng)進行?分析,圖3為系統(tǒng)?流的桑基圖,圖4為部件與子系統(tǒng)的?效率和?損率。由圖可知,系統(tǒng)能量轉(zhuǎn)換大部分為電力,因此系統(tǒng)的?效率較高為51.6%;氣化器和燃料電池–燃氣輪機發(fā)電系統(tǒng)?損失較大,為298.77和311.37kW,其次是換熱器1,為138.68kW;主要是由于氣化反應(yīng)、電化學(xué)和燃燒反應(yīng)導(dǎo)致的不可逆損失較大,其次是換熱器1的大溫差換熱;據(jù)此通過全面?分析,可以優(yōu)化?損失較大的部件參數(shù)提高系統(tǒng)潛力。

設(shè)計工況下SOFC伏安特性曲線與功率密度曲線如圖5所示,SOFC輸出電壓隨著電流密度的增加而降低;活化損失較其他損失增加趨勢明顯;功率密度的變化與電流密度呈正相關(guān),在1A/c㎡時,功率密度達到最大值,為0.523W/c㎡。

4.2 參數(shù)研究

4.2.1 氣化參數(shù)

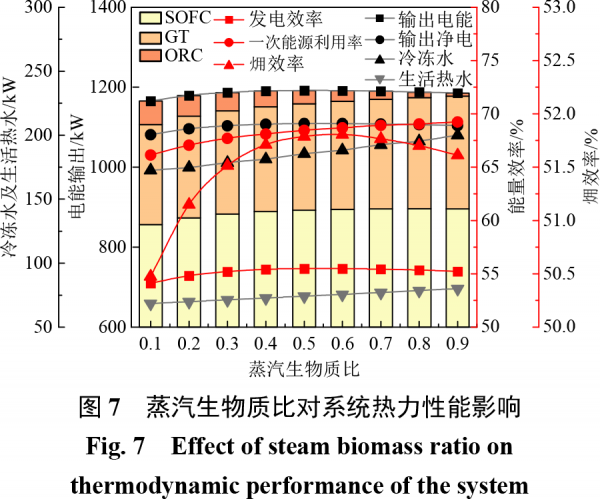

圖6給出了生物質(zhì)流量對系統(tǒng)輸出和性能的影響,結(jié)果表明生物質(zhì)質(zhì)量流對能量輸出有積極影響但對性能有負面影響。當流量從100kg/h變化到900kg/h時,系統(tǒng)輸出能量從307.75kW增加到2459.11kW,而系統(tǒng)一次能源利用率和?效率降低了11.85%和14.26%。因為SOFC燃料利用率固定,更多合成氣被氧化燃燒,增加了排氣溫度。底部循環(huán)利用更多的廢熱產(chǎn)生更多的電、冷和熱,增加了能量輸出,而輸出能量沒有生物質(zhì)能量輸入增加明顯,致使系統(tǒng)效率明顯降低。增加生物質(zhì)流量是提高能量輸出的有效方法,但其效率降低,可以通過改變氣化器和SOFC的容量來匹配運行參數(shù)提高系統(tǒng)效率,可以避免能源消耗。蒸汽生物質(zhì)比對系統(tǒng)熱力性能影響如圖7所示。隨著蒸汽生物質(zhì)比從0.1增加到0.9,系統(tǒng)制冷量和制熱量不斷增加;系統(tǒng)電能輸出略微升高,到達0.6時開始降低,其影響不大,SOFC電量增加了4.62%,但ORC輸出電能明顯減少了87.73%,這是因為隨著水流量的增加,提高了換熱器2的換熱量,導(dǎo)致煙氣進入ORC系統(tǒng)的溫度降低,ORC輸出電能減少。系統(tǒng)的電效率和?效率在蒸汽生物質(zhì)比在0.4~0.6之間時達到高峰,最高分別為55.47%和51.79%。

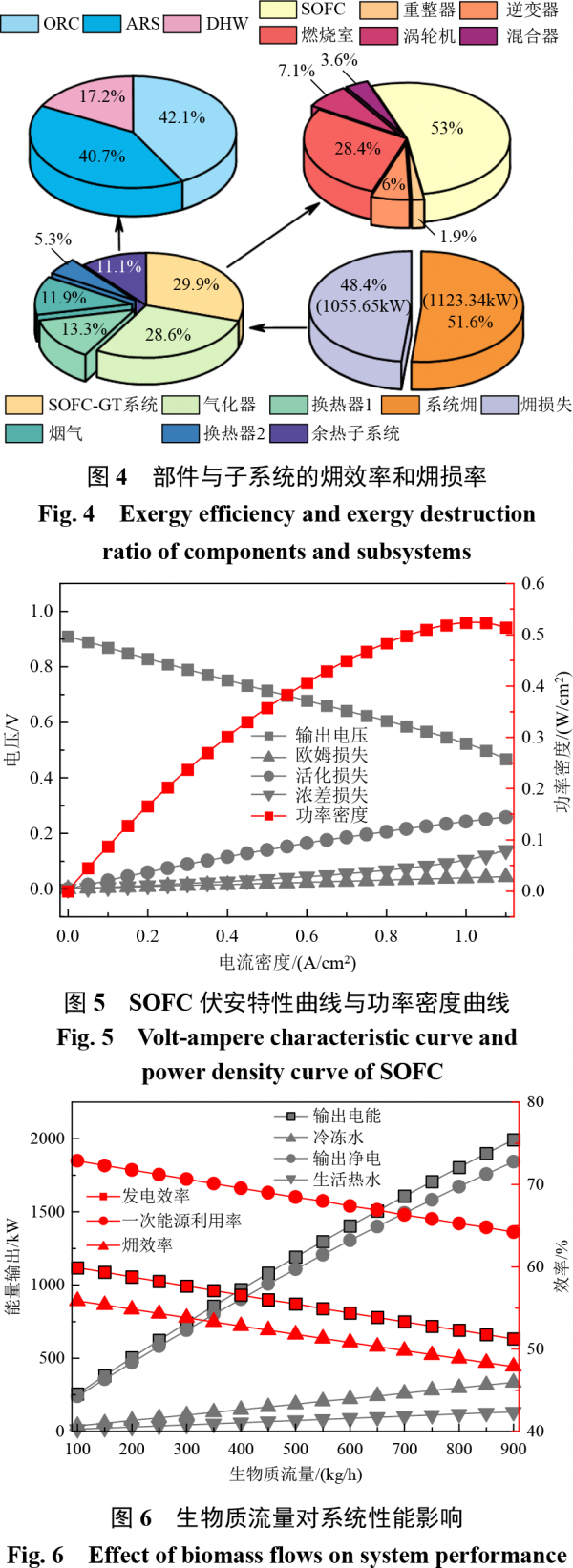

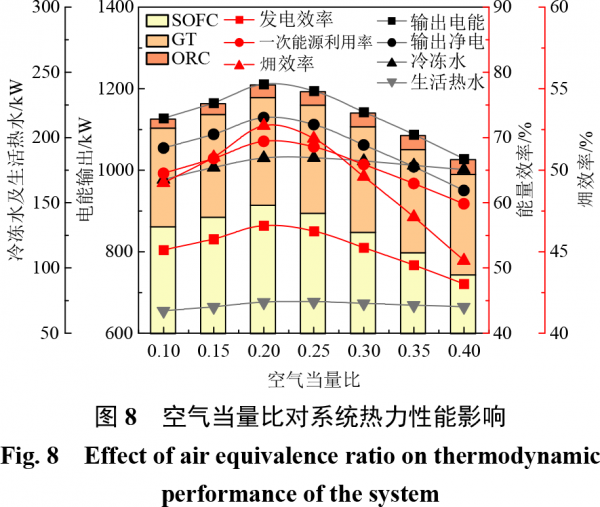

圖8給出了空氣當量比對系統(tǒng)熱力性能影響。在空氣當量比在0.1增加到0.2時,系統(tǒng)輸出能量和效率性能提升明顯,其中輸出電量和凈電量增加了7.43%和7.1%,一次能源利用率和?效率增加了7.6%和7.13%。這是因為氧氣與生物質(zhì)熱解氣反應(yīng)完全,促進氣化反應(yīng)的正向進行。當空氣當量比大于0.2時,過量的氧化劑降低了合成氣有效氣體的體積分數(shù),使得SOFC輸出電能降低,但是燃氣輪機發(fā)電量一直增加,系統(tǒng)總輸出電能和系統(tǒng)效率逐漸下降。同時可以發(fā)現(xiàn),系統(tǒng)制冷量和制熱量對空氣當量比的變化不靈敏。

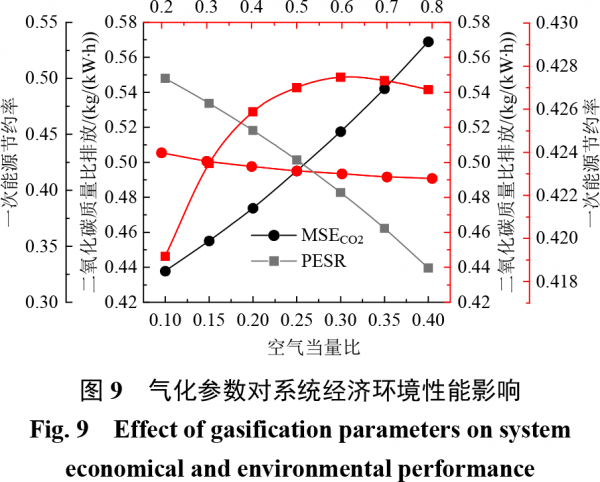

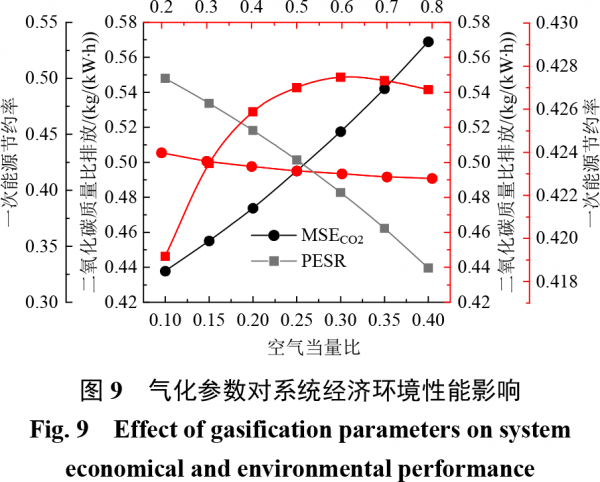

氣化參數(shù)對系統(tǒng)經(jīng)濟環(huán)境性能影響如圖9所示。空氣當量比從0.1增加到0.4時,系統(tǒng)的一次能源節(jié)約率減少了33.87%,CO2排放率增加了29.95%,可見增加的空氣當量比可以使系統(tǒng)熱力性能提高,但經(jīng)濟和環(huán)境效益變差。增加蒸汽生物質(zhì)比能增加系統(tǒng)的一次能源節(jié)約率,同時在一定程度上降低CO2排放,其中在蒸汽生物質(zhì)比為0.6時,一次能源節(jié)約率達到最高值為42.7%,同時其CO2排放率較低,為0.493kg/(kW·h)。

4.2.2 燃料電池參數(shù)

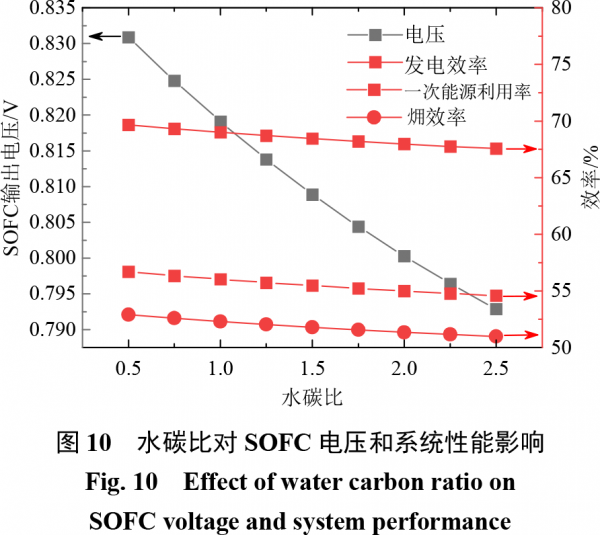

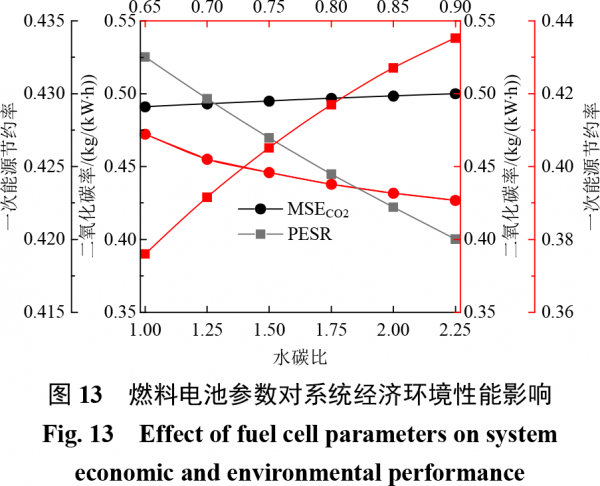

圖10顯示了水碳比對SOFC電壓和系統(tǒng)性能的影響。水碳比從0.5增加到2.5,SOFC輸出電壓從0.83V降低到0.793V,SOFC輸出電量和電壓趨勢相同,從916.84kW降低到874.9kW;水碳比增加使系統(tǒng)的電效率、一次能源利用率和?效率均降低,但其變化趨勢較小,變化范圍小于4%。這是由于增加水碳比,雖然可以增加陽極入口溫度,但是降低了進入SOFC的合成氣的氫氣分壓力及體相摩爾分率,增加了水的分壓力,使得電池電壓降低,系統(tǒng)發(fā)電量減少,效率小幅降低,因此認為水碳比對系統(tǒng)效率影響性能較小。

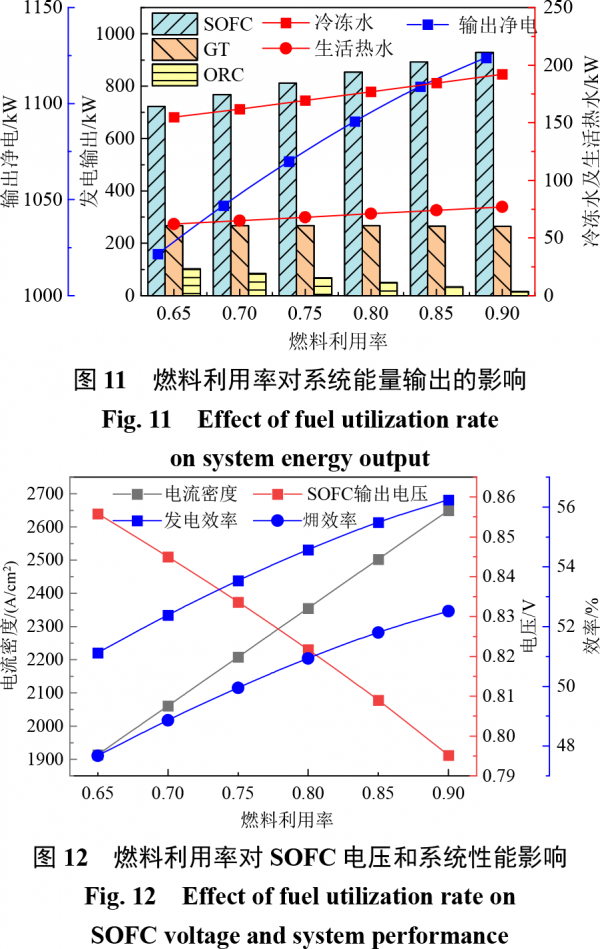

燃料利用率對系統(tǒng)能量輸出的影響如圖11所示。圖12給出了燃料利用率對SOFC電壓和系統(tǒng)性能的影響。可以看出,燃料利用率從0.65增加到0.9,SOFC輸出電壓降低了7.08%,但是電流密度升高了38.46%,SOFC輸出電能增加,導(dǎo)致未完全利用的燃氣減少,燃氣輪機排氣溫度降低,增加SOFC燃料利用率的同時提高了陰極空氣的流量,增加了換熱器1的換熱,因此ORC產(chǎn)電量減少了84.54%,但系統(tǒng)輸出電能增加了10.01%;由于煙氣流量的增加,提供給ARS和DHW的余熱增加,因此系統(tǒng)制冷量和產(chǎn)熱量分別增加了24%和24.3%。因此,可以得到燃料利用率的增加對系統(tǒng)的電效率和?效率有積極影響。

圖13表示燃料電池參數(shù)對系統(tǒng)經(jīng)濟環(huán)境性能影響。隨著水碳比增加從1到2.25,系統(tǒng)的一次能源節(jié)約率降低了2.89%,同時CO2排放率增加1.85%,可見增加水碳比對經(jīng)濟和環(huán)境效益有負面影響,但影響程度不大。SOFC燃料利用率從0.65增加到0.9,系統(tǒng)的一次能源節(jié)約率增加15.75%,同時CO2排放率降低了11.1%,因此提高燃料利用率不僅促進系統(tǒng)熱力性能,還會使系統(tǒng)經(jīng)濟和環(huán)境性能變好。

5 結(jié)論

本文對生物質(zhì)氣化耦合固態(tài)燃料電池的冷熱電聯(lián)供系統(tǒng)進行了集成設(shè)計,系統(tǒng)部件進行了建模及驗證,提出了熱力學(xué)、經(jīng)濟環(huán)境評價指標對系統(tǒng)進行分析,探究了氣化參數(shù)以及燃料電池參數(shù)對系統(tǒng)綜合性能的影響。結(jié)合以上研究內(nèi)容,主要結(jié)論如下:

1) 在設(shè)計工況下,引入ORC發(fā)電系統(tǒng)的聯(lián)供系統(tǒng)與SOFC-GT發(fā)電系統(tǒng)相比,其發(fā)電效率增加了1.6%。聯(lián)供系統(tǒng)具有較高的發(fā)電效率和?效率,分別為55.53%、51.84%,同時有較低的發(fā)電成本與CO2排放。

2) 由于氣化反應(yīng)與電化學(xué)反應(yīng)造成的不可逆損失,氣化器和燃料電池–燃氣輪機發(fā)電系統(tǒng)?損率占比較大,分別占比28.6%和29.9%。

3) 研究系統(tǒng)運行參數(shù)對系統(tǒng)綜合性能影響可知,蒸汽生物質(zhì)比在0.4~0.6之間和空氣當量比在0.2的運行參數(shù)下熱力性能較好,水碳比的變化對燃料電池輸出電壓有負面影響但對聯(lián)供系統(tǒng)影響較小。

【延伸閱讀】

版權(quán)與免責(zé)聲明:

凡注明稿件來源的內(nèi)容均為轉(zhuǎn)載稿或由企業(yè)用戶注冊發(fā)布,本網(wǎng)轉(zhuǎn)載出于傳遞更多信息的目的,如轉(zhuǎn)載稿涉及版權(quán)問題,請作者聯(lián)系我們,同時對于用戶評論等信息,本網(wǎng)并不意味著贊同其觀點或證實其內(nèi)容的真實性;

本文地址:http://www.tjhndf.com/Technology/show-2910.html

轉(zhuǎn)載本站原創(chuàng)文章請注明來源:中國氫能與燃料電池網(wǎng)

(c)2022-2026 h2fc.net All Rights Reserved

氫能與燃料電池產(chǎn)業(yè)

微信掃描關(guān)注